精益工厂布局设计

工厂布局设计推进的思路

点

产品系列 P-Q

工艺流程

物流方式

生产班次

工序设备加工工时

线

精益产线构建

半成品店铺设计

原材料仓库设计

成品仓库设计

维修区、检验区、办公区等设计

面

机加区设计

组装区设计

店铺仓库功能区设计

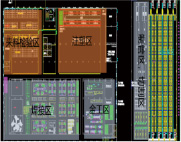

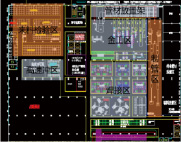

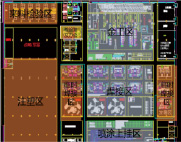

7/3/1布局设计

整体布局形成

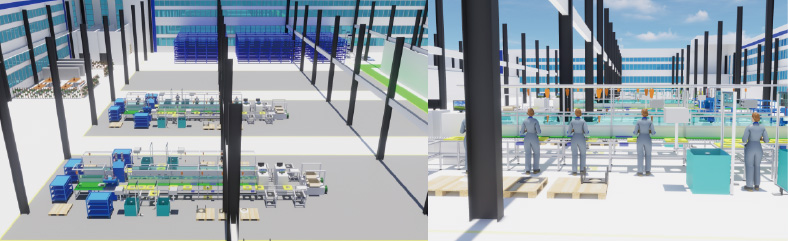

布局模拟仿真

体

搬运体制设计

生产体制设计

管理标准形成

工厂整体可视化

精益工厂布局3P&三维仿真

结合丰田“大部屋”式系统方法,快速沟通决策,输出最优布局方案

设计方案

方案一

方案二

方案三

方案四

最终方案评审

| 方案 | 安全 | 物流 | 功能区集中 | 场地面积 | 未来拓展 | 未来拓展 | 分数 |

| 权重分 | 30 | 20 | 15 | 15 | 15 | 5 | 100 |

| 评价标准 | 多一个安全 隐患点扣10分 |

各部件物流合计 多50米扣5分 |

一个功能区分散 或不规则扣5分 |

基于最小场地方案 多100平米扣5分 |

一个功能区不好 拓展扣5分 |

对现有基建进行 重大改造,扣5分 |

|

| 方案1 | 20 | 15 | 15 | 15 | 10 | 5 | 80 |

| 方案2 | 20 | 12 | 15 | 15 | 15 | 5 | 82 |

辅导特点

基于团队工作法则,融入精益原则及工具来设计优质产品和流程的方法;

通过精益工厂布局设计,达成最佳的品质、最低的成本、满足客户需求的数量、最短的制造周期;

以 7/3/1 工作法则,结合丰田“大部屋”式系统方法,快速沟通决策,输出最优布局方案,“投产时即是利润创造时”。